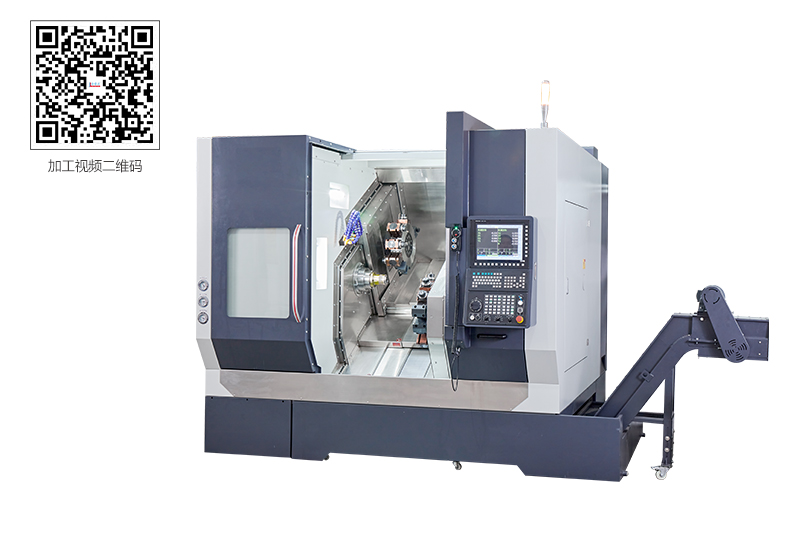

双主轴车床在精密模具加工中的“特别之处”主要体现在精度、效率、柔性三大维度的重构,具体可归纳为以下五点:

1. 一次装夹完成“双面+多工序”加工

零掉头误差:模具顶针孔、浇口套、型芯等零件需两端同钻铰,传统需两次装夹;双主轴对置结构可在主主轴车/铣后,直接由副主轴接力完成另一端加工,同轴度≤0.01 mm,避免二次基准转换。

并行切削:主主轴粗铣型腔时,副主轴可同步精修定位孔,节拍缩短40-60%。

2. 纳米级精度保障

硬件:DCX-95等机型采用高刚性斜床身+纳米级滚珠丝杠/导轨,定位精度达±0.001 mm,满足光学级模具镜面需求。

控制:双通道数控系统(如Siemens 828D)实现主轴-刀塔动态误差补偿,抑制模具薄壁加工中的振刀纹。

3. 复合工艺集成,减少电火花依赖

车铣复合:动力刀塔可完成型腔侧壁的螺纹铣、斜孔钻攻,将传统“车→铣→EDM”三道工序合并为一道,显著降低电极成本。

案例:手机注塑模的斜顶孔(0.3 mm×15°)通过双主轴Y轴铣削直接成型,节省EDM时间6小时/件。

4. 柔性自动化适配小批量多品种

模块化夹具:快换液压芯轴+真空吸盘组合,5分钟内切换不同模芯,适应模具试制频繁改型的需求。

机器人接口:标配桁架机械手接口,可接入MES系统,实现夜班无人化加工(如医疗微流控模具批量生产)。

5. 温控与排屑优化难切削材料

温控:主轴恒温油冷+切削液70 bar高压穿透,抑制模具钢(如SKD61)长时加工的热变形。

排屑:床身后置排屑器+刮板提升机,避免石墨电极或铜电极碎屑刮伤模具表面。

总结

双主轴车床对精密模具的变革在于:以“工序集中”替代“设备分散”,通过一次装夹的并行加工,将模具制造的精度天花板从“微米级”推向“纳米级”,同时压缩试制周期,成为注塑模、压铸模、冲压模等高复杂度模具的降本增效利器。

_maRknF.png)

Copyright © 2025 广东金劳达数控机床有限公司 版权所有 主要从事于双主轴数控车床,车铣复合数控车床,排刀斜轨数控车床 备案号:粤ICP备2020133646号 技术支持:高创网络